中学校給食の工場「万福」視察

中学校給食は、デリバリー方式が採用され、H26年11月から一部の学校で先行実施されましたが、一部の業者で異物混入問題などが発生し、一時ストップとなっていました。全校実施にあたり、安全・衛生面に関する徹底した再検討や事業者の再公募を行い、H29年2月中旬より、市内の中学校において、中学校給食が全面的に実施されています。

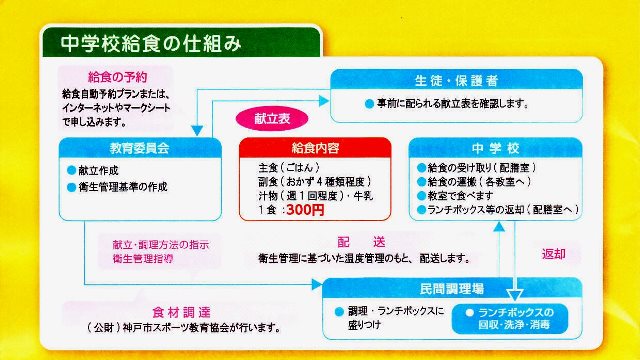

中学校給食の仕組み

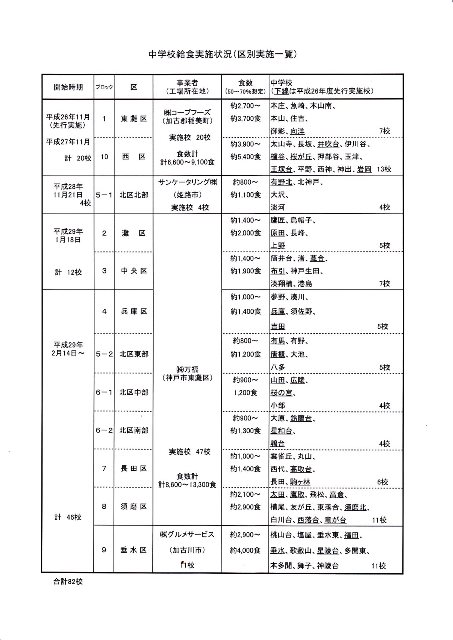

事業者は、

東灘区・西区・・・(株)コープフーズ

北区北部・・・サンケータリング(株)

垂水区・・・(株)グルメサービス

上記以外の区と地域・・・(株)万福

となっています。

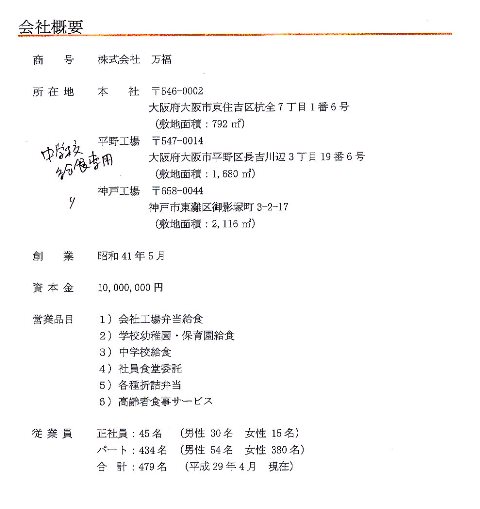

(株)万福さんは、元々、大阪で工場給食や中学校給食の事業を展開されていますが、今回の中学校給食の事業を行うにあたって、東灘区に工場を新設されました。工場は、最新の安全衛生の厳格な規定での製造工程が取り入れられていることもあり、文教こども委員会で、視察に行ってきました。

大阪ではH20年から中学校給食を提供してきた実績もあり、安全衛生面には、細心の注意が払われていることがよくわかりました。

特徴的な数点をご紹介します。まずは、HACCP(ハサップ)高度化に準じた製造工程で作られているという点です。ハサップの説明を厚生労働省のページから抜粋したものを下記に示します。例えば、ハンバーグを焼く時に、食中毒や感染症のリスクを分析して、中心の温度が何度でどれだけの時間であれば安全か、というように工程を管理し、そのログを残していくような方法です。

(これは、教育委員会からの補足説明ですが、(株)万福でのHACCPの認定は、一般社団法人日本弁当サービス協会で認定されているということです。)

次に、異物混入を防ぐために、配送のトラックがバックで搬入口に入り、外部と遮断された状態で物品の出し入れができる「ドックシェルター」方式や、中の気圧を外気圧より少し高めに設定される「陽圧システム」、金属探知機、人間に対してのエアシャワーなどなど、様々な取り組みが行われていました。

それから、聞きなれない名前ですが、「ハセップメイカー」と呼ばれる、次亜塩素酸ソーダの消毒水のシステムの水が野菜の洗浄などに用いられていました。(「ハセップ」は、先ほど、登場したHACCPをハサップと記載していますが、メーカーの名前が「ハセップ」となっているだけで、スペルは同じです。)

殺菌のためには、一般的に次亜塩素酸ソーダが使われますが、ハセップメイカーの水は、これに、炭酸ガスを添加してPH(ペーハー)を5.5~6.5の弱酸性にしたものです。次亜塩素酸ソーダの水溶液そのものは、アルカリ性で、次亜塩素酸イオンが多いですが、弱酸性に保つことで、イオンが少なくなり次亜塩素酸そのものの比率が増えます。次亜塩素酸イオンに比べて、次亜塩素酸の殺菌力は数十倍となり、弱酸性に保たれることで殺菌力が増します。これより酸性が強くなると塩素ガスを発生して危険ですが、炭酸ガスは、PHを弱酸性に保つのに好都合らしいです。

さて、次に、実際の従業員の皆さんが毎日されている、手洗いから調理服を着る所まで行い、中の設備を見せていただきました。写真を取ってもいいですよ、と言われましたが、こんなに厳格な工場で何かミスしたら大変だ、という思いで写真は撮れませんでした。事務局で撮ってもらったものを送ってもらった1枚を添付します。

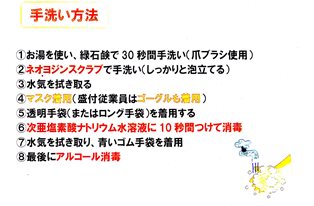

手洗いのルーチンを掲載します。場所を離れるたびにこのルーチンをしないといけないんです。

それから、特徴として、1階は、全部工場ですが、2階には企業内保育所が設置されていました。保育所が併設されているのは、非常に助かると思います。

そういえば、思い出しました。食品メーカーにパート勤務している後輩が、「もう、一日中、お掃除していますよ!!お菓子作っているのかお掃除に行ってるのかわからないくらいですよお~!!」と言ってたなあと。。。後輩の行っている会社は、早くからそうした衛生管理の体制になっていたんでしょうね。

HACCPも、日本で支援法ができたのは、臨時措置法としてH10年。その後、H15年、H20年と5年ごとに延期され、大企業には浸透してきたけれども中小企業になかなか進まないということで、H25年に高度化支援整備を支援対象として期限10年に延期されています。

色々と考えさせられた視察でした。中学校給食は、すごい衛生基準で作られていることだけはよくわかりました。

HACCP(ハサップ)について~厚生労働省のページより抜粋~

Hazard Analysis and Critical Control Point

「HACCP とは、食品の製造・加工工程のあらゆる段階で発生するおそれのある微生物汚染等の 危害をあらかじめ分析( Hazard Analysis ) し、その結果に基づいて、製造工程のどの段階でどのような対策を講じればより安全な製品を得ることができるかという 重要管理点( Critical Control Point ) を定め、これを連続的に監視することにより製品の安全を確保する衛生 管理の手法です。

この手法は 国連の国連食糧農業機関( FAO )と世界保健機関( WHO )の合同機関である食品規格 (コーデックス) 委員会から発表され,各国にその採用を推奨している国際的に認められたものです。」